应用于现代切削领域的先进高性能涂层 |

|

Georg Erkens 博士, CemeCon AG, 德国 |

|

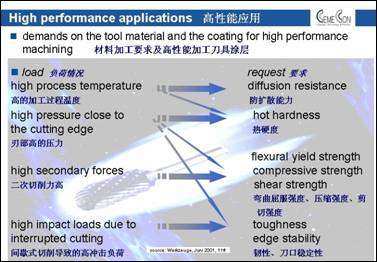

| 会上Georg Erkens 博士从技术的角度对应用于高性能切削(HPC)领域的最先进溅射技术(高电离溅射H.I.S)进行了综合阐述并简要介绍了涂层领域未来发展趋势。据专家分析,在未来五年内,诸如高速切削、硬加工及干式切削等现代切削方式将在全球,尤其是中国获得广泛应用。为满足生产效率的需要,无论是机床制造商或是刀具制造商均必须为此作好充分准备。而涂层则在其中扮演着相当关键的作用。Erkens 博士明确指出:考虑到未来对切削刀具各种需求的增加,刀具制造商不得不将刀具视为一个系统来对待。刀具基体材料,几何形状,刃口的处理以及涂层必须根据不同应用条件做系统匹配。除此之外切削参数也是必须综合考虑的因数之一。如果切削参数变得非常苛刻,那么仅仅依靠改变涂层将无法获得理想的性能结果。(见图3) | |

图3 |

|

| 目前人们将研究重点放在了对(Ti,Al)N 基涂层的改进上以满足应用领域对诸如抗氧化性能、热稳定性能及热硬度等需求的不断提高。目前通过采用高电离溅射技术(H.I.S)可获得最先进的(Ti,Al)N涂层,测试结果显示这种涂层与不同的基体材料均具有极佳的结合力且尤其适合于高性能切削领域(HPC)。与其它PVD技术例如ARC技术不同的是,H.I.S 技术可直接将被蒸发材料从固态转化为气态,因此可根本避免采用ARC技术时蒸发材料在熔融状态中以液滴的形式沉积于工件表面的现象,从而通过H.I.S获得的涂层具有表面非常光滑平整的特点。这一点对于那些需要很好的切屑流和高切屑去除率的应用场合来说非常重要。H.I.S另一个优点是,由于被蒸发材料在沉积过程中直接从固态转化为气态,因此对材料的选择几乎没有任何限制, 换句话说,这也就意味着即使是非导电材料也可用于被蒸发材料。正基于此灵活性,H.I.S技术成为未来创新性涂层开发过程中一种最具潜力的涂层技术。 Erkens博士在会上推出了一种称为Supernitrides的新的涂层种类。 Supernitrides 最显著的特征在于其致密的纳米组分结构,同时成分中含有可生成不同氧化物的高含量元素。这类涂层将硬质涂层卓越的抗磨损性能及传统的氧化涂层所具有的化学稳定性完美地结合起来,在应用中表现出极佳的热稳定性及化学稳定性。值得一提的是,这一代表着未来发展趋势的涂层种类只能通过“等离子辅助溅射技术”例如H.I.S或H.I.P ( 高电离脉冲)获得。涂层的形态及构成,例如铝含量、结构、表面光洁程度等可根据应用需要进行最佳设计。见图4和图5。对许多种不同的被加工材料如CGI、42CrMo4、铸铁、工具钢等进行的钻、铣、滚削和车削加工测试结果证实了(Ti,Al)N 基 Supernitrides 的优越性能。 |

|

图4 |

|

|

图5 |

|

出色的热稳定性、极佳的热硬度和抗氧化性能,再加上合适的韧性,使得加工过程中产生的大量热被切屑带走。涂层中的铝含量越高,切削过程中表面产生Al2O3薄膜的速度将更快,从而对刀具起到更为有效的保护作用。图6为对42CrMo6材料进行车削加工的案例。从图中可以看到,切屑的弯曲度很大,这种形状有利于切屑带走大量的热量。根据铝含量的状况,热稳定温度和相应的化学稳定温度可达到1100°C。铝含量越高,化学稳定性越好。通过显微图片可以看出这些铝含量为63%的薄膜呈纳米组分结构。与此同时,涂层硬度可提高到3.500-3.700 Vickers左右。 |

|

图6 |

|

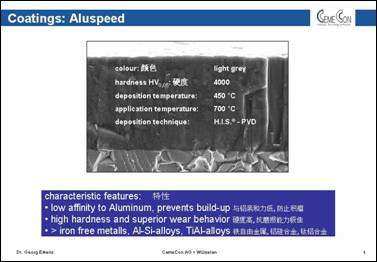

Erkens 博士还介绍了一种用于低硅铝合金和有色金属材料加工的硼基(boron)涂层,这种涂层目前也仅可通过高电离脉冲技术(H.I.P)获得。见图8。称之为 TiBx 或 TiBN 的涂层非常不容易与铝粘结,即与铝的亲和力很低,从而可以避免在铝加工过程中最为头痛的积屑瘤问题。但与此同时,Erkens 博士提醒与会听众,刀具表面的光滑状况是进行成功铝加工一个至关重要的因素。刀具表面保持较低的粗糙度,使得流动的切屑无法获得任何机会机械性黏结在刀具表面。这个事例也说明了刀具本身表面形态及涂层表面状况将共同影响整个切削过程。欧洲有些刀具制造商建议在进行铝加工时采用后刀面进行过抛光处理的刀片。当然,对于这种应用场合,除了对表面进行抛光处理外,还同时需要其它很多专有技术的配合。针对航空铝合金加工,Erkens 博士还列举了一个非常有意思的例子:不仅刀具的使用寿命获得了显著提高,同时切削速度和进给分别提高了2倍和6倍。(见图9)。在航空工业中采用这种称为Aluspeed 的(Ti,B) 基涂层,我们便可以大幅度提高其生产率。 |

|

图8 |

|

(4) 三坐标测量机——三坐标测量机是数字化测量仪器的精典产品。国内市场的主要供应商有海克斯康青岛(原名B&S前哨)、ZEISS、Mahr、LK、西安爱德华、303所、上量等企业。三坐标测量技术在采用工程陶瓷、磁力封闭新材料、新结构方面多有进展。多测头的集成,扩大了仪器测量功能;多功能、高精度、多坐标综合测量仪,打破了传统量仪的格局;一台仪器一次装卡可完成工件多种几何参数的检测,提高了测量精度和效率。 |

|

图9 |

|

图10 |

|

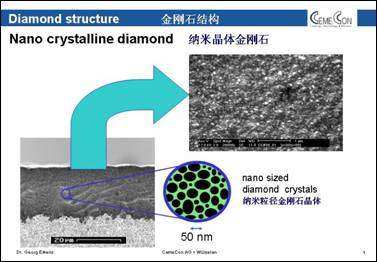

图12 |

|

图13 |

|

| 图12、13 为目前最先进的纳米和微晶结构以及多层金刚石薄膜的例子。随着未来将有越来越多的纤维和微粒增强材料及金属复合材料在汽车制造行业中被采用,那些具有较高抗磨损性能的材料例如金刚石将会在提高机械加工率和产率上发挥独到的关键作用。对于EDM石墨电极加工等研磨磨损为主要磨损形式的应用场合,金刚石涂层是最佳选择。见图10。 正如ISCAR公司总裁Jocob Hapas先生所说,中国的汽车工业中高硅铝合金材料(Si >8%)将发挥越来越重要的作用。为了使刀具获得非常光滑平整的表面以防止积屑瘤和铝材料的堆积,非常有必要采用纳米晶体结构的金刚石涂层。 |

|

图14 |

|

| 图14为采用最新设计的未涂层刀具和金刚石涂层刀具对含30% SiC MMC材料进行钻削加工的对比结果。从图中可以看出,未涂层钻头在加工了12个孔后刀具出现了非常严重的磨损,而金刚石涂层刀具在加工完90个孔后竟然几乎看不到磨损。需要说明的是,PVD涂层无法提高用于这种材料加工的刀具性能。 报告最后部分Erkens博士简要介绍了未来涂层及相关技术的发展趋势。脉冲直流等离子体增强溅射技术使气体控制等离子向材料控制等离子的转变成为可能。高电离脉冲技术(H.I.P.) 提供了新的机会:有史以来第一次可以在低于450°C的工艺温度下沉积晶体氧化铝( Al2O3) 薄膜。通过这种技术便可以初次将(Ti,Al)N基涂层与厚度较大的Al2O3涂层组合起来。传统CVD将无法实现这种组合,原因在于(Ti,Al)N为亚稳性,无法通过CVD合成。而该两种涂层的组合方式在柄状刀具上的应用将成为未来一种新型的涂层方案。见图15。 |

|

图15 |

|

图16 |

|

| 图16中列举了各种在(Ti,Al)N基涂层上沉积厚度较大晶体Al2O3薄膜的涂层显微结构。在将这种涂层系统应用于GGG及42CrMo4材料加工的初步测试中获得了肯定的结果。同时我们还可进行晶体Al2O3与其它涂层的组合。 另外一种新的涂层种类称为TiAlBN基抗磨损润滑涂层。通过改变其硼含量可影响其形态和性能从而更好地满足应用需要。这种薄膜的独到之处在于表面润滑薄膜的“实时”产生。“实时”的意思即在使用过程中随着升温,硼会向接触地带涂层表面扩散,并在表面生成BN和/或B2O3。众所周知BN和/或B2O3具有杰出的润滑性能。见图17。 |

|

图17 |

|

| 对CK45的钻削加工初步结果显示出这些涂层极为乐观的性能状况。通过对TiAlBN涂层钻头进行精抛光后处理可使其性能相对目前最先进的涂层提高336% 。需要补充说明的是,我们所指的目前最先进的涂层钻头应用于湿式加工条件,而TiAlBN涂层钻头则采用的是干式切削。 结尾时Georg Erkens博士寓意深刻地说:“目前人们还是通过切削刃来获得利润。” 即为了提升其刀具质量,刀具制造商必须通过优化其基体材质、制造工艺如研磨、几何形状的设计、表面刃磨、刃部处理等方式,同时还需与涂层专家紧密合作以实现刀具与表面涂层的最佳组合。在未来,涂层刀具必须根据不断变化的现代切削应用条件来进行系统组合。与传统观念中的“在刀具上涂覆一层薄膜”相比,这是一种截然不同且非常复杂的工程方法。 |

|

| 相关链接:应用于现代切削领域的先进高性能涂层(幻灯片图片) | |

Copyright(C) 2004 工具技术, All Rights Reserved

E-mail:toolmagazine@chinatool.net

电话:(028)83242219 83242240